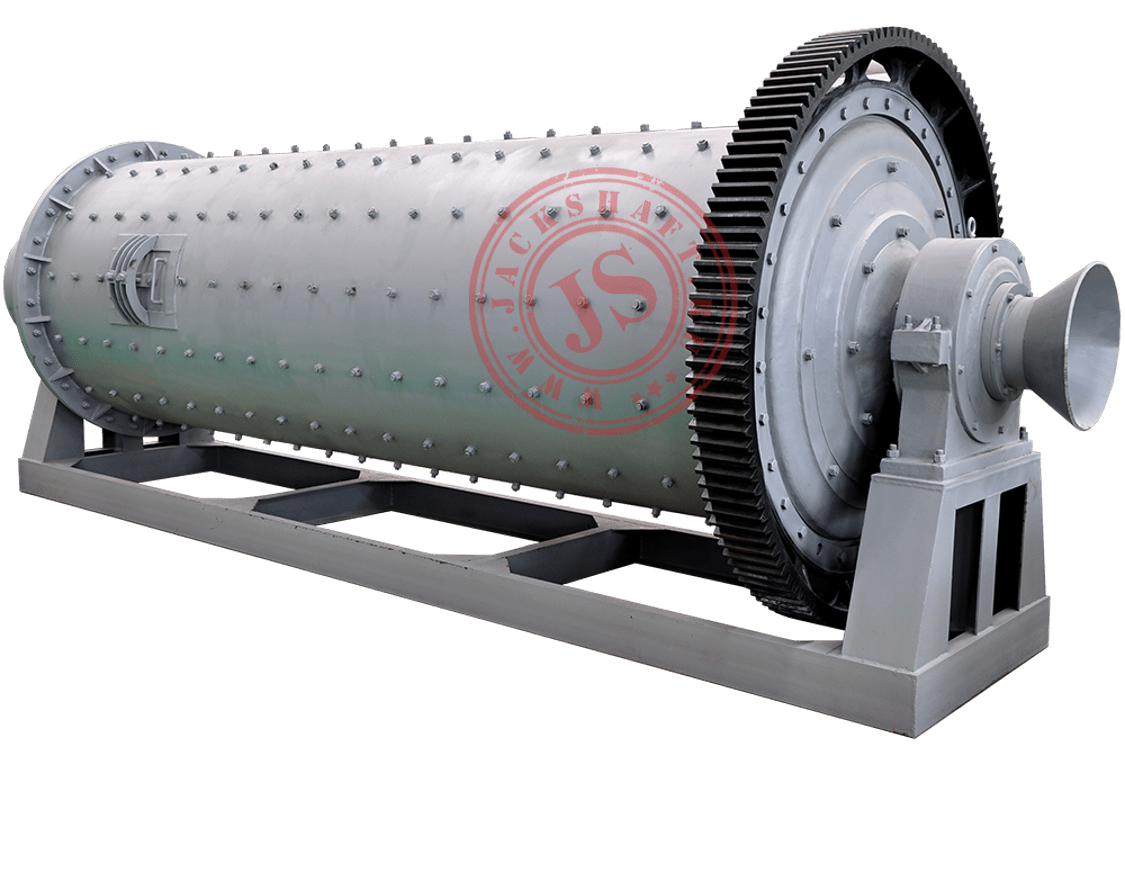

Шаровые барабанные мельницы (ШБМ)

Мельницы шаровые барабанные вентилируемые предназначены для размола до пылевидного состояния антрацитов, каменного и бурого угля, сланцев и других материалов и рассчитаны на непрерывную работу в пылеприготовительных системах на тепловых электрических станциях и в других отраслях промышленности.

Запросить ценуВ вентилируемых мельницах процесс размола угля происходит одновременно с его сушкой внутри барабана. Уголь вместе с сушильным агентом подается в барабан через углеподающий патрубок, а готовая угольная пыль тем же агентом выносится из барабана через пылевыдающий патрубок. Размер куска топлива, подаваемого на размол, не должен превышать 25 мм. Мельницы изготавливают с правым или левым расположением привода, если смотреть на торец мельницы со стороны установки зубчатого венца.

Мельницы предназначены для работы в системах под разрежением или под давлением.

Современные ШБМ комплектуются вспомогательным приводом для медленного поворота барабана во время остывания барабана и последующих ремонтных работ. Главный привод мельниц в зависимости от типоразмера может быть редукторным с асинхронным электродвигателем или безредукторным с синхронным электродвигателем. По требованию заказчика на комплект из нескольких мельниц предусматривается групповая система смазки.

Автоматизация мельниц

СКиУ предназначена для контроля технологических параметров, управления главным и вспомогательными приводами, а также для управления вспомогательными системами. Система контроля и управления реализуется на базе контроллерной техники, а также охватывает (контролирует) следующие технологические параметры работы установки:

- контроль и передача на верхний уровень АСУТП готовности схемы к пуску (сигнал «Схема собрана»);

- контроль и передача на верхний уровень АСУТП положения переключателя режимов работы;

- температурную защиту подшипниковых узлов агрегатов;

- контроль давления масла в системе смазки;

- контроль наличия протока (расхода) масла в системе смазки на сливе;

- контроль и передача на верхний уровень АСУТП состояния пусковой аппаратуры (сигналы «Включен» — «Отключен»);

- контроль и передача на верхний уровень АСУТП данных о вибрации станины мельницы;

- контроль тока электродвигателя главного привода мельницы;

- запрет на включение электродвигателя главного привода мельницы при снятии защитного кожуха (ограждения) или при несоответствии требуемым значениям какого-либо из контролируемых параметров (схема разобрана, отсутствуют защитные кожухи, маслостанция отключена, не соответствует давление или проток масла, зажата кнопка аварийной остановки и т.д.);

- аварийное отключение электродвигателя главного привода мельницы при выходе значения какого-либо параметра (вибрации, тока, температуры обмоток или подшипников и т.д.) за допустимые пределы.

В СКиУ помимо базовых могут быть реализованы следующие функции:

- работа оборудования в трех режимах:

- «Местный» — режим работы с возможностью запуска по заданному алгоритму (при отсутствии запрещающих блокировочных сигналов), останова и задания параметров работы от HMI агрегатной системы управления;

- «Наладка» — по командам оператора исключительно от местных устройств (постов, пультов, шкафов управления и т.п.) с обходом блокировок и приборов автоматического контроля и регулирования;

- «Дистанционный» («Сблокированный») — режим работы с возможностью запуска по заданному алгоритму (при отсутствии запрещающих блокировочных сигналов), останова и задания параметров работы от АРМ удаленного оператора-технолога;

- автоматический и дистанционный запуск и останов мельницы;

- автоматический и дистанционный запуск и останов вспомогательного оборудования по заданной программе;

- централизованное управление процессом измельчения;

- светозвуковое оповещение о запуске оборудования и аварийных режимах;

- полную диагностику контролируемых параметров системы как по месту с локального пульта, так и с удаленного рабочего места;

- автоматическое и ручное управление оборудования;

- индикация основных рабочих параметров по месту (индикация наличия питания, режима работы, состояния пусковой аппаратуры, аварийной остановки, протока масла и т.д.) в виде доступном и визуально понятном для обслуживающего персонала (сенсорная панель с дисплеем не менее 15” и лампы контроля);

- интеграцию высоковольтных защит приводов технологических механизмов;

- предусмотрена возможность вывода основных параметров работы на верхний уровень АСУТП;

предусмотрена гальваническая изоляция всех токовых цепей полевой автоматики и КИП; - предусмотрен приём сигналов состояния высоковольтной ячейки;

- на аппаратном уровне выполняется формирование разрешающих сигналов на пуск последующего оборудования.

В качестве ПЛК, как правило применяются ПЛК SIEMENS SIMATIC серии S7-1200 или S7-1500, по дополнительному согласованию с заказчиком возможна поставка ПЛК других производителей. Предусмотрена панель оператора SIMATIC HMI Comfort или аналог. Связь с АСУТП предприятия по интерфейсу Profinet или Modbus. Предусмотрено резервирование по входам и выходам контроллера не менее 20 %.

Для размещения контроллерного оборудования и сетевых коммутационных узлов (СКУ) применяются шкафы со степенью защиты не менее IP 54, со светильником и розеткой (220 В) с заземляющим контактом. Для коммуникации между ПЛК, панелями оператора и SCADA используются шины Ethernet (протокол TCP/IP). Для обеспечения надежной работы системы управления применяются источники бесперебойного питания.

Стандартный комплект ЗИП

Комплект ЗИП (в рамках всего объема поставки),как правило, включает в себя один комплект футеровки, один комплект подложки футеровки, один комплект крепежей футеровки. Прочие ЗИП, такие как вал-шестерни в сборе с подшипниками, комплект вкладышей, комплект уплотнений подшипниковых узлов для мельниц на подшипниках скольжения, насос для системы гидроподпора (комплект) и другие предоставляются по требованиям Заказчика

Технические характеристики оборудования предоставляются по запросу