Шахтная печь для азотирования JS-S-S-Z-750

1. Описание шахтной печи для азотирования JS-S-S-Z-750

1.1. Назначение

Шахтная печь для азотирования представляет собой печь сопротивления периодического действия, предназначена для газового азотирования деталей с использованием газов (N2+H2), полученных в ходе диссоциации аммиака.

1.2. Основные технические параметры

| Условия применения | |

| Высота над уровнем моря | Не более 1000 м |

| Температура среды, °С | -15℃~45℃; |

| Относительная влажность | менее 90% (отсутствие конденсации влаги); |

| Требования к месту установки | Отсутствие повышенного содержания пыли, масляных испарений, токопроводящей пыли, агрессивных газов, горючих газов, отсутствие воздействия атмосферных осадков и ветра. |

| Основные параметры | |

| Максимальный диаметр садки | Φ1600 м |

| Чистая высота садки | 1400 мм |

| Размеры рабочей камеры (муфеля печи) | Φ2000*1800 мм |

| Диаметр газонаправляющего барабана | Φ1800 мм |

| Максимальная масса садки | 12 000 кг |

| Максимальная несущая способность пода печи | 15 000 кг |

| Производительность по нагреву (20-550 ℃) | 1400 кг/ч (макс.) |

| Общие данные | |

| Максимальная температура нагрева печи: | 750 ℃ |

| Максимальная рабочая температура | 700 ℃ |

| Рабочая температура | 350~700℃ |

| Время нагрева пустой печи (570 ℃): | ≤4 ч |

| Скорость охлаждения: | 15 ч (измерено при охлаждении от 530 °C до 180 °C при полной загрузке): |

| Потери тепла пустой печи: | 60 кВт/ч (при поддержании рабочей температуры) |

| Параметры электропитания | |

| Источник питания для нагрева: | 380 В ± 5%, 50 Гц |

| Источник питания системы управления: | 220 В ± 5% |

| Параметры электропитания | ||

| Количество зон контроля температуры: | 2 зоны | |

| Способ контроля температуры | Основное управление + сблокированное управление + блокировки и сигнализации по температуре | |

| Метод регулирования температуры | Регулирование с помощью тиристорного PID-регулятора | |

| Качественные характеристики печи | ||

| Точность управления температурой | Отклонения не более ± 1 ℃ | |

| Равномерность температуры в рабочем пространстве печи: | Не более ± 10 ℃ | |

| Заброс температуры нагрева при полной загрузке: | Не более 5 ℃ | |

| Точность контроля азотного потенциала: | Не более ± 0,02% Kn | |

| Стабильность азотного потенциала: | Не более ± 0,03% Kn | |

| Диапазон толщины азотирующего слоя: | Характеристики оборудования 0,1~0,7 мм

(требование по ТЗ: 0,15~0,25 мм) |

|

| Отклонение глубины слоя азотирования: | Не более ± 8% | |

| Повышение температуры наружной поверхности печи: | Температура наружной поверхности корпуса печи не превышает температуру воздуха в помещении более чем на + 35 ° C (измерение проводилось при поддержании температуры 530 °C при полной загрузке в течение 10 часов), температура крышки печи не превышает температуру воздуха в помещении более чем на + 40 °C. | |

| Диапазон измерения водородного датчика | H2: 10~60 Vol% | |

| Диапазон регулирования значения Kn | 1,5% Kn ~ 12% Kn | |

| Выходной сигнал водородного датчика | 4~20 мА | |

| Время отклика водородного датчика | 6~20 сек. | |

| Параметры потребления воды, электропитания и газа | ||

| Мощность подогрева | 300 кВт | |

| Мощность электродвигателя вентилятора с ПЧ | 15 кВт | |

| Мощность охлаждающего вентилятора | 2×0,75 кВт | |

| Расход защитного газа | Предохранительный азот (N2) | 70 м3 /раз, 1 бар, чистота 99,9995% |

| Технологический азот (N2) | 1.5-10 м3/ч, 1 бар, 99.9995% | |

| Аммиак (NH3) | 5-15 м3/ч, 1 бар, промышленный класс 1 | |

| Газ расщепления аммиака (NH3) | 4 м3/ч | |

| Расход газа предварительного окисления | Сжатый воздух | 0,2-2 м3/ч, 1 бар |

| Расход охлаждающей воды | Расход охлаждающей воды на оборудование | 3 м3/ч, t≤25 ℃, 2-3 бар |

| Прочие данные | ||

| Максимальная занимаемая площадь оборудования (длина x ширина) | Длина 5000, ширина 5000 | |

| Максимальная высота подъема оборудования | 5000 мм | |

| Максимальная нагрузка на фундамент оборудования | 40 Н/см2 | |

| Максимальная требуемая грузоподъемность крана | 15000 кг | |

| Цвет корпуса | Серебристо-серый/ голубой | |

| Стандарт безопасности исполнения электрической части оборудования | EN60204 | |

1.3. Описание механической и электрической частей печи:

- Кожух печи сварен из стальных листов, внутренняя сторона усилена профильной сталью, а внешняя сторона нижней части стальных листов сварена с нижней рамой.

- Футеровка печи выполнена современными легковесными волокнистыми изоляционными материалами. В нижней части печи азотирования предусмотрена система быстрого охлаждения, которая подает охлаждающий воздух в рубашку муфеля для его охлаждения. В верхней части корпуса печи предусмотрено отверстие отвода воздуха.

- Нагревательные элементы представляют собой резистивную ленту на базе жаростойкого сплава 0Cr21AL6Nb.

- Муфель: изготовлен методом сварки из нержавеющей стали SUS316 толщиной 10 мм.

- Газонаправляющий барабан: изготовлен из нержавеющей стали SUS316 толщиной 6 мм. Для обеспечения качества азотирования в средней и нижней частях барабана выполнены равномерно распределенные направляющие отверстия, что обеспечивает равномерное азотирование заготовки в нижней части муфеля печи, отсутствие мягких точек.

6. Вентилятор перемешивания: высокотемпературный центробежный вентилятор, используется для принудительного перемешивания рабочей атмосферы и обеспечения равномерности температуры в рабочем пространстве печи. Рабочее колесо и вал вентилятора изготовлены из нержавеющей стали SUS316.

- Крышка печи: имеет фланцевое уплотнение и водяное охлаждение, изготовлена из жаропрочной нержавеющей стали SUS316 японского производства. Внутри корпуса крышки предусмотрены ребра жесткости, выполнено заполнение алюмосиликатным огнеупорным волокном, что обеспечивает высокий уровень теплоизоляции.

- Механизм подъема крышки печи: автоматическое поднятие и опускание крышки, ручной поворот. На крышке печи установлен центробежный вентилятор, а также устройство контроля давления в печи, впускной трубопровод аммиака, отверстия для термопар, а также отверстия для отбора и анализа проб.

На крышке печи также предусмотрен трубопровод для отвода газов. Поскольку отводимые из печи газы являются горючими, предусмотрена установка специального устройства для их автоматического сжигания, также предусмотрен датчик контроля сжигания. При возникновении каких-либо отклонений в работе данного устройства, срабатывает предупредительная сигнализация.

- Система предварительного вакуумирования

Технические характеристики:

Скорость вакуумирования: 40 л/с

Степень вакуума: ≤-0,08 МПа

Время предварительного вакуумирования: 5-10 мин

- Система автоматического управления

Печь оснащена современной автоматической системой управления технологическим процессом (АСУТП) на базе промышленного программируемого логического контроллера (ПЛК) фирмы Siemens. По согласованию с Заказчиком система управления печью может быть интегрирована в систему управления завода.

Система автоматического управления может выполнять автоматическое измерение, регистрацию и контроль азотного потенциала, температуры, времени и прочих параметров печи для достижения эффективного контроля степени диссоциации аммиака, благодаря чему достигается оптимальная глубина слоя азотирования, концентрация азотирования и глубина «белого» слоя ε-фазы азотируемой поверхности деталей, обеспечивается высокое качество получаемого защитного слоя.

Газы (N2+H2), необходимые для азотирования получают из аммиака (NH3) путем диссоциации при высокой температуре в идущей в комплекте печи диссоциации. Печь диссоциации состоит из металлического корпуса, тепловой изоляции, нагревательных элементов, емкости из нержавеющей стали. В ходе нагрева аммиака в емкости, происходит образование газов N2+H2, с помощью которых осуществляется усиление или ослабление азотного потенциала, т.е. регулирование его значения.

Степень диссоциации аммиака регулируется автоматически, контроль производится с помощью установленного в печи датчика водорода, определяется по давлению газов на входе и выходе печи диссоциации аммиака. Глубина азотирования зависит от свойств обрабатываемой заготовки, контролируется с помощью времени азотирования и азотного потенциала. Отклонение глубины слоя азотирования определяется на основании специальных кривых технологии азотирования, сверка производится с помощью испытательных пластин.

Система управления имеет необходимые блокировки для безопасного ведения процесса, а также систему предупредительной и аварийной сигнализации, например

- Температура в печи выше нормы

- Азотный потенциал выше нормы

- Неисправность датчиков

- Истечение времени азотирования и т.д.

Основные параметры проведения процесса (температура, давление, расход газ; другие параметры процесса) фиксируются на компьютерной термограмме в удобном для анализа виде.

Высокая точность приборов позволяет снизить перепад температур между зонами до минимума и обеспечить равномерное распределение температуры в рабочей камере печи, нагрев регулируется в соответствии с PID-законом.

Система автоматически регулирует нагрев в соответствии с установленной технологической температурой, автоматически выполняет компенсацию в соответствии с фактической температурой в печи.

В системе управления предусмотрена индикация температуры внутри муфеля и снаружи печи, температуры печи для диссоциации, расхода аммиака (включая расход газа при диссоциации NH3), степень диссоциации аммиака, времени, давления в печи и степени вакуума.

Печь имеет программы для азотирования сталей 5ХНМ, 4Х5МФС, ДИ23 (5Х3В3МФС) с выполнением следующих характеристик толщина покрытия 0,15…0.25 мм, твердость 80…85 HRA.

Кроме этого АСУ печи обеспечивает:

- ввод аналоговых сигналов датчиков и первичных преобразователей технологических параметров;

- ввод дискретных сигналов реле и датчиков состояния основного оборудования;

- математическая обработка значений сигналов;

- дистанционное управление;

- управление температурным режимом печи по заданному алгоритму;

- реализацию функций автоматики безопасности, контроль аварийных ситуаций (неисправность нагревателей, превышение температуры, недопустимое снижение давления газа или воздуха и т.д.);

- самотестирование (неисправность и выход из строя измерительных приборов);

- визуализацию в реальном времени информации о ходе процесса, ее сбор, архивирование и распечатку режима термообработки на бумажном носителе, всех параметров работы печи с привязкой ко времени: температуру в рабочем пространстве печи, давления в печи, требуемых параметров термообработки и отклонения от них, вывод аварийных, предупреждающих и прочих сообщений с комментариями на русском языке и конкретными ссылками на оборудование, в соответствии с принципиальными электрическими схемами;

- изменение значений параметров процесса;

- контроль соответствия фактического температурного процесса в печи и алгоритма температурного режима заданному оператором с возможностью установить допустимые отклонения в настройках системы и светозвуковой сигнализации при отклонении от заданных параметров, формирование аварийных и технологических сигнализаций;

- внутрисистемный обмен данными;

- ведение баз данных; отображение оперативной информации о ходе технологического процесса и состояние оборудования;

- оперативное управление технологическим процессом и основным оборудованием;

- формирование текущих протоколов (рапортов) результатов протекания технологического процесса и работы основного оборудования;

- вывод на печать документов;

- организация санкционированного доступа к информации и программному обеспечению системы;

- отображение и регистрацию информации о состоянии параметров технологического процесса и состояния оборудование;

- контроль параметров, включение блокировок и подача сигнализации;

- документирование и хранение данных;

- формирование и вывод на экраны мониторов оперативных данных в виде мнемосхем, таблиц, графиков;

1.4. Защитные предохранительные устройства

Печь азотирования оборудована полной и надежной системой защиты.

1.4.1. Трубопровод впуска защитного газа (азота)

На трубопроводе впуска защитного газа (азота) установлены электромагнитные клапаны, при возникновении электрических аварий, предохранительные электромагнитные клапаны впуска азота автоматически открываются для продувки печи, что исключает потенциальную опасность взрыва печных газов. При недопустимом изменении параметров печной атмосферы, выполняется быстрое замещение печных газов защитным азотом (негорючий газ). Входное и выходное отверстия печи диссоциации аммиака оснащены системами контроля высокого и низкого давления аммиака, а также системой светозвуковой сигнализации. Трубопровод впуска газов оборудован реле давления, при недостаточном давлении в трубопроводе газов срабатывает светозвуковая сигнализация.

1.4.2. Отвод отработанных газов

Отработанные газы откачиваются в герметичный резервуар с помощью вакуумного насоса, а затем после обработки отводятся. Благодаря принятым решениям обеспечивается высокий уровень энергосбережения и экологичности.

2. Комплект поставки

Комплект поставки включает следующие элементы:

- Печь для каталитического газового азотирования шахтного типа JS-S-S-Z-750.

- Шкаф управления с панелью оператора:

- Система охлаждения садки после окончания цикла.

- Система нейтрализации отработавших газов;

- Система подачи технологических газов;

- Комплект приспособлений для загрузки деталей в печь;

- Автоматизированная система управления процессом азотирования;

- Система безопасности.

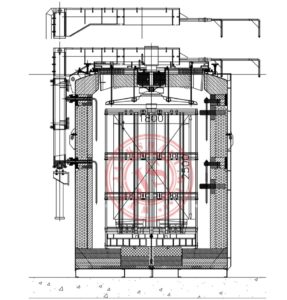

Схема конструкции печи

Рис.1. Схема конструкции печи

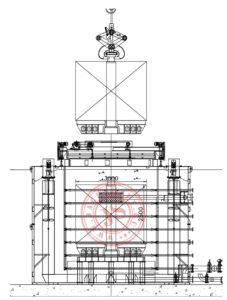

Схема приспособления для загрузки садки

Рис.2. Схема приспособления для загрузки садки

Фото приспособления для загрузки садки