Применение печей с вращающимся подом для переработки пыли и шлака металлургических предприятий

Количество пыли сталелитейных предприятий, как правило, составляет 8~12% от объёма производимой стали, среди них пыль со сравнительно высоким содержанием цинка занимает порядка 20%. В настоящее время всю эту железосодержащую пыль возвращают для агломерации, выбрасывают либо захороняют. Сравнительно высокое содержание цинка и других вредных компонентов в пыли, полученной в результате плавки, и её повторное использование со временем оказывают всё более и более вредное воздействие на нормальную работу доменной печи. По мере увеличения размера доменных печей вредный эффект наиболее значителен, особенно серьёзными являются последствия влияния цинка.

Металлургическая пыль содержит железо, цинк, углерод и другие различные компоненты. Сегодня, когда напряжённость снабжения ресурсами возрастает с каждым днём, они имеют высокую ценность для переработки.

Традиционные методы не позволяют производить эффективную переработку, цинк стал основным вредным компонентом доменного производства, складирование или захоронение отходов приводит к занятию земель и загрязнению окружающей среды. Добавление пыли повторно в печь оказывает влияние на газовую проницаемость слоя спекания, а также влияет на прочность агломерата. По причине невозможности удаления цинка, свинца, щелочных металлов и концентрирования их внутри доменных печей по мере циркуляции, в верхней части доменной печи образуются козлы, происходит забивание трубопроводов угольного газа, свинец и цинк проникают внутрь обмуровки устья печи, что в конечном итоге вызывает разбухание и растрескивание обмуровки. Это сказывается на проходимости доменной печи, её производительности, экономичности и сроке службы.

Необходим поиск рациональной технологии переработки металлургических твёрдых отходов и пыли, которая бы удовлетворяла потребностям непрерывного развития национальной экономики и сталелитейной отрасли.

Технология, предлагаемая к рассмотрению: утилизация пыли доменных печей путем брикетирования и восстановительного обжига в печи с вращающимся подом. На выходе получаем два продукта:

- очищенные от цинка и большинства вредных примесей металлизированные окатыши (DRI), которые можно отправлять как обратно в доменную печь, так и реализовывать сталеплавильным предприятиям;

- оксид цинка, собранный в рукавном пылеулавливателе.

Ниже приведём краткие технико-экономические показатели на примере корпорации Шаган.

ПРИНЦИПИАЛЬНАЯ СХЕМА ПЕРЕРАБОТКИ ШЛАКОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ АНАЛОГИЧНА

Шлак медной металлургии в основном имеет трёхкомпонентный состав: FeO-Fe2O3SiO2, где основной компонент — это силикат железа 2FeO·SiO2. Хотя в шлаке присутствует порядка 40% железа, но из-за того, что силикат железа представлен в виде твёрдого расплава, обычными методами обогащения его выделить не представляется возможным. Флюсовая плавка требует повышенного расхода флюса топлива.

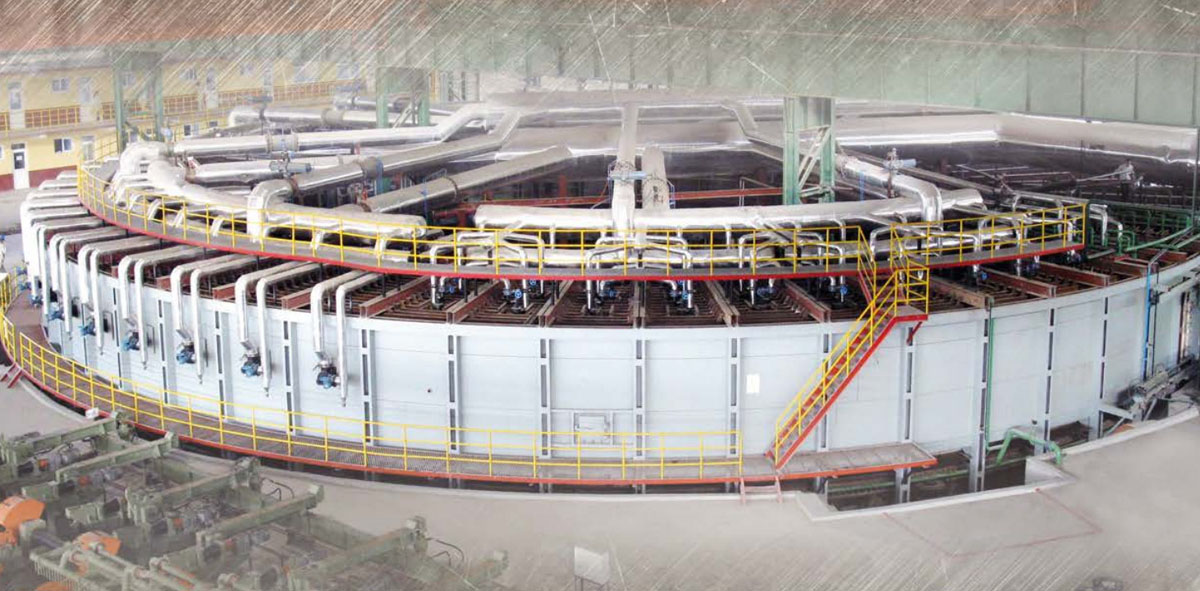

Предлагаемый вариант прямого восстановления железа в печи с вращающимся подом выгодно отличается от имеющихся — прямое восстановление в туннельных и вращающихся печах — высокой производительностью (действующие печи с вращающимся подом — до 300 т. тонн/год), низкой себестоимостью, быстрым сроком окупаемости и высокой надёжностью.

Получаемые металлизированные окатыши могут быть отправлены на дальнейшую переработку: плавку для жидкофазного разделения железа от примесей или на измельчение и магнитную сепарацию для получения металлического порошка.

Если говорить об окупаемости капиталовложений, то срок окупаемости по приведённому примеру составляет около 5 лет. Помимо экономической эффективности эта технология позволяет решить экологический вопрос, который сейчас стоит перед предприятиями всё острее.

Расчётные показатели, а также живые цифры, полученные на практике, доказывают рентабельность утилизации пыли доменных печей и шлака цветной металлургии. Кроме того, огромная ответственность перед природой и будущими поколениями обязывает современного металлурга искать решения для сохранения нашей планеты.

Таблица компонентного состава шихты и полученного DRI, %

| П.п. | TFe | MFe | FeO | SiO2 | CaO | MgO | Al2O3 | Zn | P | S | C |

| Шихта | 46,26 | 0 | 8,67 | 4,46 | 1,96 | 0,51 | 1,85 | 1,33 | 0,004 | 0,338 | 17,41 |

| DRI средн. | 67,90 | 58,28 | 15,30 | 17,40 | 4,11 | 1,37 | 6,23 | 0,03 | Следы | 0,502 | 4,86 |

Состав уловленной пыли ZnO, %

| П.п. | Zn | Fe | Pb | Коэф. удаления цинка |

| Макс. | 70 | 0,79 | 2,85 | 95 |

| Мин. | 55 | 8,65 | 6,15 | 78 |

| Ср. значение | 62 | 0,9 | 4,2 | 85 |

- Степень металлизации DRI: 85%~93%

- Содержание ZnO в уловленной с помощью рукавных пылеуловителей пыли: 72%~78%

- Годовая производительность по металлизированным окатышам 200 000 тонн

- Годовое производство пыли оксида цинка 6000 тонн

- Инвестиции в строительство составили 37млн USD

- Срок окупаемости инвестиций около 3 лет

Пример показателей действующей технологии

| Анализ компонентного состава медного шлака | ||||||||||||

| TFe | FeO | Cu | CaO | MgO | SiO2 | Al2O3 | Na2O | K2O | S | P | Pb | Zn |

| 41,55 | 41,82 | 0,19 | 1,85 | 1,81 | 33 | 3,15 | 0,12 | 0,36 | 0,24 | 0,018 | 0,54 | 2,23 |

| Анализ компонентного состава продукта | ||||||||||||

| Процесс | TFe | Cu | Pb | Zn | C | Si | P | S | ||||

| Жидкофазное разделение | 94,72 | 0,48 | След | <0.01 | 1,62 | 0, 065 | 0,013 | 0,26 | ||||

| Измельчение и сепарация | 90.81 | 0,30 | След | 0.015 | 0.62 | 0.56 (SiO2) | 0,02 | 0.047 | ||||

| Анализ компонентного состава порошка окиси цинка | ||||||||||||

| Наиме- нование | TFe | CaO | MgO | SiO2 | Al2O3 | K2O | Na2O | PbO | ZnO | C | S | P |

| Уловлен. пыль | 1,86 | 0,84 | 3,25 | 1,43 | 0,60 | 0,54 | 0,17 | 14,20 | 68,54 | 0,12 | 3,53 | 0,13 |