Камерная пламенная (газовая) печь с выкатным подом для высокого отпуска металлоконструкций серии JS-G-BCB-O-800

1. Основные сведения об оборудовании

1.1. Наименование

Термическая печь для высокого отпуска металлоконструкций.

1.2. Назначение

Проведение высокого отпуска по снятию внутренних напряжений в сварных металлоконструкциях.

1.3. Основные технические характеристики агрегата

| № | Наименование параметра | Ед. изм. | Значение показателя | Примечание |

| 1 | Тип продукции | Проведение высокого отпуска по снятию внутренних напряжений в сварных металлоконструкциях | ||

| 2 | Тип загрузки | Загрузка при помощи контейнера и проложек | Опоры между слоями продукции предоставляются заказчиком | |

| 3 | Максимальная масса садки — 19 000 кг. | т/печь | 19 | Не включая массу контейнера и проложек |

| 4 | Тип печи | Камерная, с выкатным подом | ||

| 5 | Размеры печи в свету | мм | 10700×3800×4000 | |

| 6 | Способ нагрева | Нагрев с помощью газовых горелок | ||

| 7 | Мощность горелок | кВт | 150 | |

| 8 | Количество горелок | шт. | 16 | |

| 9 | Тип горелок | Стандартные горелки | ||

| 10 | Количество управляемых групп горелок | гр. | 16 | |

| 11 | Вид топлива | Метан | ||

| 12 | Теплотворная способность | кДж/норм. м3 | 8200×4.18 | |

| 13 | Давление газа на входе в ГРП/ на выходе из ГРП | кгс/см2 | 5,0/ 0,6 | |

| 14 | Атмосфера в камере печи | — | Окислительная | |

| 15 | Воспламенение | — | Электроподжиг | |

| 16 | Максимальная температура нагрева печи | ℃ | 800 | |

| 17 | Максимальная рабочая температура | ℃ | 720 | |

| 18 | Распределение температуры по высоте печи | ℃ | Температурный градиент по высоте печи в зоне нагрева в момент выравнивания температуры не более 10°С | |

| 19 | Точность управления температурой | ℃ | ≤±2 | |

| 20 | Скорость повышения температуры | ℃/h | ≥50 (регулируемая) | Во время полной загрузки |

| 21 | Скорость охлаждения: | ℃/h | ≤50 | |

| 22 | Повышение температуры наружной поверхности стен печи | ℃ | ≤30 | Кроме горелок и лючков |

| 23 | Способ контроля температуры | Автоматическое управление с помощью ПЛК |

2. Инженерные сети и условия эксплуатации

2.1. Источник электропитания

Источник электропитания: 380/220 В переменного тока ±10%, 50 Гц ± 1Гц;

Установленная мощность основного оборудования приведена в следующей таблице (может быть скорректирована во время детального проектирования)

| № | Наименование | Постоянно в работе | В резерве | |||||

| Кол-во | Мощность, кВт | Общая мощность, кВт | Кол-во | Мощность, кВт | Общая мощность, кВт | |||

| I | Вентиляторы | |||||||

| Дутьевой вентилятор | 1 | 11 | 11 | |||||

| II | Приводная система | |||||||

| Приводная система пода | 4 | 3 | 12 | |||||

| III | Освещение и управление | |||||||

| Система управления | 1 | 5 | 5 | |||||

| Освещения и прочее | 1 | 3 | 3 | |||||

| IV | Всего | 31 кВт | ||||||

2.2. Топливный газ

- Тип топлива: метан

- Низшая теплотворная способность: 8200×4.18 кДж/нм³

- Давление газа на входе в ГРП/ на выходе из ГРП: 5 кгс/см²

2.3. Азот

- Назначение: продувка трубопроводов газа

- Давление в точке подключения: 0.6 МПа

- Потребление: около 100 м³/операция

- Время продувки: 15~30 мин.

- Чистота: 99.99%

2.4. Условия эксплуатации:

- вид климатического исполнения термической печи — УХЛ4 по ГОСТ 15150-69.

- режим работы: 3-х сменный, продолжительный.

- температура окружающего воздуха при рабочей эксплуатации от +5°С до +45°С.

- относительная среднегодовая влажность 60% при 20°С;

- максимальная относительная влажность 90% при 25°С;

- окружающая среда не взрывоопасная, не содержащая агрессивных газов и паров в концентрациях, разрушающих металл и изоляцию, не насыщенная токопроводящей пылью.

3. Пределы проектирования

3.1. Печь с выкатным подом

3.2. Система сжигания

3.3. Газо-воздушный тракт

3.4. КИП, система измерений и технологических блокировок оборудования, система сигнализации.

3.5. Приводная система

3.6. Проложки и контейнеры (приобретаются и проектируются покупателем, Поставщик предоставляет необходимые справочные данные)

4. Описание основного оборудования печи

Печь состоит из фундамента, выкатного пода, заслонки, являющейся частью пода, системы сжигания, газо-воздушного тракта, приводной системы и системы управления.

4.1. Фундамент печи

Для печи применяется современная модульная легковесная конструкция, тем не менее к фундаменту предъявляются жесткие требования. За возведение фундамента отвечает Покупатель, Поставщик отвечает за предоставление необходимых технических данных.

4.2. Корпус печи

Каркас печи состоит из профильной стали, стальных листов и т.д, сваренных в высокопрочную ферменную конструкцию для уменьшения прогиба и деформации. При проектировании полностью учтен эффект теплового расширения, что делает стальную конструкцию легкой, прочной и устойчивой к деформации. Учитывая, что во время работы печи при изменении температуры происходит расширение и сжатие, стальная конструкция корпуса печи выполняет функцию компенсации расширения и сжатия, исключается деформация корпуса печи в любых ее режимах работы.

На стальном каркасе будут крепиться площадки обслуживания и лестницы с перилами. Все части корпуса печи, для которых необходимо проводить периодические проверки, операции или обслуживание, будут оборудованы площадками обслуживания и лестницами.

Корпус печи является прочным, долговечным, надежным, эргономичным. На внешнюю поверхность корпуса печи будет нанесен один слой высокотемпературной грунтовки и два слоя высокотемпературной отделочной краски в соответствии с действующими стандартами и требованиями Покупателя.

Рабочее пространство печи максимально защищенно от подсоса окружающей атмосферы, обеспечены минимальные зазоры между камерой горения и заслонкой, а также по всему периметру пода.

4.3. Заслонка печи

Заслонка печи является частью пода, состоит из волокнистой футеровки и стального каркаса. Футеровка изготовлена из отдельных блоков. Каркас сварен из профильной стали, является жаростойким, прочным и долговечным, имеет длительный срок службы.

Рама заслонки печи изготовлена из швеллерной стали, обладающей достаточной прочностью и надежностью.

На внешней стороне печной заслонки установлена литая защитная пластина (3Cr24Ni7SiN).

Вход печи по периметру имеет защитную броню (из стальных плит Cr9Si2), которые предназначены для защиты от возможных повреждений во время загрузки материала. Броня выполнена сменной.

Уплотнения заслонки печи выполнены с пневматическими исполнительными механизмами, после установки пода печи на место выполняется плотное прижатие уплотнительных элементов, что обеспечивает высокую газовую плотность печи.

4.4. Тепловая изоляция

Теплоизоляция включает теплоизоляцию стенок печи, теплоизоляцию свода печи, теплоизоляцию поверхности выкатного пода, теплоизоляцию заслонки печи и теплоизоляцию газоходов.

Стенки, свод и заслонка печи выполнены с применением современных волокнистых материалов, имеющих хороший изоляционный эффект и легкий вес.

Для теплоизоляции поверхности выкатного пода используется метод кладки из легких и тяжелых огнеупорных изоляционных кирпичей, это обеспечивает высокие теплоизоляционные свойства и высокую несущую способность. По периметру под выложен блоками из жаропрочного бетона с высокотемпературной броней, что обеспечивает высокую надежность и длительный срок службы пода печи.

Для теплоизоляции газоходов используется мат из керамического волокна и алюминиевый защитный лист, обеспечиваются высокие теплоизоляционные свойства и длительный срок службы.

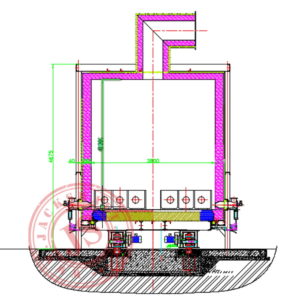

Рис.1. Схема тепловой изоляции печи

Описание конструкции тепловой изоляции

1. Свод печи (сверху вниз)

- Мат из керамического волокна 40 мм

- Блоки из керамического волокна 260 мм

- Общая толщина 300 мм

2. Стенки печи (снаружи внутрь)

- Стандартные маты из теплоизоляционного волокна 40 мм

- Модули из керамического волокна 260 мм

- Общая толщина 300 мм

3. Выкатной под (снизу вверх)

- Легкий изоляционный кирпич 272 мм

- Шамотный кирпич 68 мм

- Общая толщина 340 мм (по периметру под выложен блоками из огнеупорного бетона)

- Конструкция футеровки заслонки представляет собой комбинированную конструкцию из огнеупорного керамического волокна и теплозащитного экрана. Общая толщина футеровки заслонки печи 300 мм.

4.5. Выкатной под

Выкатной под представляет собой платформу для нагрева и перемещения заготовок. Он обладает достаточной прочностью и жесткостью при высоких температурах и обеспечивает высокую тепловую изоляцию нижней части печи. Выкатной под состоит из рамы и ходового механизма.

Стальная рама выкатного пода состоит из продольных и поперечных балок. Для максимального уменьшения высоты пода и обеспечения достаточной прочности и жесткости при больших нагрузках, приняты следующие технические меры:

Стальная рама выкатного пода образована соединением продольных балок и нескольких комбинированных поперечных балок, поверхность дополнена стальными листами толщиной 6 мм, жесткость рамы гарантирует устойчивость к деформациям при полной нагрузке. Под имеет несколько высокопрочных колес, которые приводятся в движение электродвигателями.

По периметру выкатного пода установлены жаропрочные защитные пластины (RTSi5.5) для защиты огнеупорной кладки верхней части выкатного пода. По периметру под выложен блоками из жаропрочного бетона, которые имеют высокие теплоизоляционные свойства, большую несущую способность и длительный срок службы.

4.6. Привод выкатного пода

Выкатной под приводится в движение одним комплектом мотор-редукторов, установленных в нижней части печи. Выходной конец редуктора оснащен малой шестерней, которая находится в зацеплении с большой шестерней на ведущем колесе для осуществления движения пода вперед и назад. Применяются электродвигатели с частотным регулированием, бесступенчатая регулировка скорости. Предусмотрено две скорости движения – основная 8 м/мин, пониженная 5 м/мин, переключения скоростей производится автоматически при приближении пода к заданному положению.

Ходовой механизм имеет 16 колес, расположенных в 4 ряда, соединенных сквозным валом, передний ряд является ведущим, а задние ряды – ведомые. Валы колес изготовлены из стали №45, колеса изготовлены из стальной поковки 65Mn, в качестве подшипников ходового механизма используется продукция ведущих мировых марок.

В качестве привода выдвижного пода используются мотор-редукторы производства SEW, Siemens, Flanders и других мировых производителей. Обеспечивается высокая надежность и стабильность эксплуатации, высокая точность позиционирования.

Под приводится в движение редуктором с циклоидальным цевочным зацеплением, по два с левой и правой сторон, всего четыре двигателя, управляемые одним преобразователем частоты. Под перемещается плавно, имеет точное позиционирование и регулируемую скорость движения. В крайних точках движения пода установлены ограничения регулирования скорости и ограничения положения, что исключает неточность установки.

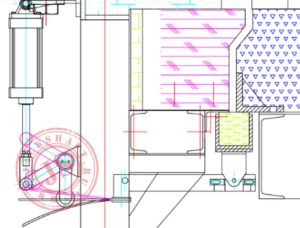

Рис. 2. Изображение пода

Рельсы (предоставляются Заказчиком)

При проектировании рельсового пути следует предусмотреть возможность их тепловых удлинений, установка рельсового пути производится вместе со строительством фундамента.

Поставщик предоставляет детальные чертежи фундамента печи и рельсового пути, за закупку и строительство рельсового пути отвечает Покупатель.

4.7. Уплотнения

Состояние герметичности печи напрямую влияет на равномерность температуры и потребление энергии печи. Каждый стык печи имеет хорошее герметическое исполнение. Уплотнение корпуса печи в основном делится на боковое уплотнение, заднее уплотнение и уплотнение заслонки, которые описаны ниже:

4.7.1. Боковые уплотнения

Боковые уплотнения обеспечивают герметизацию стыков на обеих сторонах нижней части корпуса печи с подом при работе печи, а также зазоры 25-35 мм при движении пода. После остановки пода в печь, включаются пневмоцилиндры, которые прижимают мягкое уплотнение к стыку, за счет чего обеспечивается высокая плотность стыков.

Рис.3. Конструктивная схема уплотнений пода печи

Боковые уплотнения сблокированы с приводом выкатного пода, пневмоцилиндры бокового уплотнения не запускаются, если выкатной под полностью не остановлен, когда боковое уплотнение не отделено от пода, выкатной под не может перемещаться.

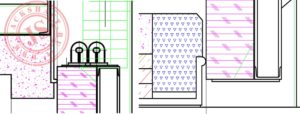

4.7.2. Уплотнение заслонки

На защитной пластине входа печи имеется выступ, входящий в контакт с заслонкой, что обеспечивает плотность закрытия внутреннего пространства печи.

Рис.4. Конструктивная схема уплотнений заслонки печи

4.8. Проложки (предоставляются Покупателем)

Количество 7 шт.

Проложки располагаются в поперечном направлении печи. Для компенсации тепловых расширений проложки имеют расширительные швы. В продольном направлении проложки располагаются между рядами горелок, для проложек должна использоваться полая конструкция, что снижает их вес при условии соблюдения прочности.

4.9. Система горения

Печь с выкатным подом имеет строгие требования к скорости повышения и понижения температуры, равномерности температурного поля, точности контроля температуры и контроля содержания кислорода в печном газе. В данном техническом решении используются горелки KROM серии DAC, также используется воздухоподогреватель для предварительного нагрева воздуха до ~ 300 ° C.

По результатам теплового расчета в сочетании с размером топки печи используется следующая конфигурация горелок:

| № | Параметр | Значение |

| 1 | Эффективная зона нагрева | 10.7(Д)×3.8(Ш)×4(В), м |

| 2 | Количество горелок | 16 шт. |

| 3 | Единичная мощность горелок | 150 кВт |

| 4 | Тип горелок | KROM серии DAC |

| 5 | Температурные зоны | 16 зон (1 горелка на зону) |

Управление горелками

Для печи используется технология импульсного горения, что обеспечивает повышение равномерности нагрева металла в объеме садки, более точное поддержание соотношения газ/воздух, возможность более точного регулирования подводимой в печь тепловой мощности, снижение вероятности появления дефектов нагрева таких как пережог и т.д., снижение расхода топлива, возможность получения более низких концентраций NOx в продуктах сгорания.

Подвод тепла регулируется изменением частоты включения в работу горелок. Горелки работают в режиме «большого» горения в течение контролируемого промежутка времени и затем циклически переключаются в режим «малого» горения. Этот цикл повторяется довольно часто и промежуток времени, когда горелка работает в режиме «большого» горения, затем в режиме «малого» горения, управляется процессорным контроллером.

Каждый газопровод горелки оборудован электромагнитным клапаном «большого» горения, электромагнитным клапаном слабого пламени, ручным шаровым клапаном сильного пламени, ручным шаровым краном «малого» горения, контроллером горелки, блоком розжига высокого напряжения.

Каждый воздуховод горелки оборудован импульсным электромагнитным дроссельным клапаном и дроссельным клапаном ручной регулировки.

Горелки оборудованы автоматическим розжигом, контролем пламени, сигнализацией исчезновения пламени и другими защитными устройствами.

Система подачи топлива

Газопроводы выполнены из стальных бесшовных труб, для трубопроводов используется высококачественная запорно-регулирующая арматура, обеспечивающая высокую точность регулирования, безопасность и надежность работы.

Главный газопровод оборудована предохранительным фильтром, расходомером, клапаном поддержания давления, продувочным клапаном, манометром, быстродействующим отсечным клапаном, реле высокого и низкого давления, точкой измерения давления (с датчиком давления), штуцерами для испытаний под давлением и продувки.

Рис.5. Система подачи топлива

Быстродействующий запорно-отсечной клапан, реле высокого и низкого давления, вентилятор дымоудаления, дутьевой вентилятор имеют защитные блокировки, за счет чего обеспечивается высокий уровень безопасности при эксплуатации печи. При отключении электропитания или возникновении других неисправностей, происходит автоматическое прекращение подачи газа, при этом также происходит автоматическое срабатывание предохранительного сбросного клапана на продувочной трубе, благодаря чему производится выпуск оставшегося в трубах газа, обеспечивается безопасность эксплуатации печи.

Сигналы мгновенного и суммарного расхода газа поступают в систему управления для отображения и учета потребления газа.

После отключения газовой системы и перед розжигом холодной печи для обеспечения безопасности газопроводы необходимо продуть с помощью азота с выпуском продувочных газов в атмосферу. Система продувки и сброса газа в атмосферу состоит из системы продувочных трубопроводов и системы трубопроводов сброса газа. Система продувки имеет блокировки с системой горения, что обеспечивает невозможность розжига до выполнения продувки газопроводов, а также автоматическую продувку газопроводов после останова печи.

4.10. Система дымоудаления

В печи используется метод естественного дымоудаления, дым по газоходам отводится в существующую дымовую трубу.

Система дымоудаления включает в себя такие устройства, как шиберы, газоходы и дымовую трубу (существующая). Газоходы оборудованы датчиками давления и температуры, сигналы от которых передаются на монитор пульта управления. Все газоходы имеют тепловую изоляцию и защитную металлическую обшивку.

4.11. Трубопроводы воздуха для горения

Система воздуха для горения включает в себя дутьевой вентилятор, трубопроводы для подачи воздуха и другие устройства. На коллекторе воздуха для горения установлен датчик давления.

Воздух для поддержания с помощью воздухоподогревателя нагревается до 300 ℃ и затем направляется в горелки. Трубопроводы горячего воздуха теплоизолированы и обшиты алюминиевым листом.

На выходе вентилятора предусмотрен компенсатор для предотвращения передачи вибрации вентилятора на трубопроводы. На коллекторе воздуха установлен взрывозащищенный клапан.

Дутьевой вентилятор имеет частотное регулирование, предварительные данные вентилятора приведены ниже:

- Расход воздуха: 4000 м³/ч

- Давление: 8 кПа

- Приводной ЭД: 11 кВт, 380 В, 50 Гц.

4.12. Воздушный теплообменник

В качестве воздухоподогревателя используется металлический трубчатый подогреватель со вставками. Данные теплообменники широко используются в металлургии, машиностроении, химической и других отраслях промышленности. По сравнению с ВЗП других типов, применяемые в наших печах ВЗП имеют более высокий коэффициент теплопередачи, небольшие размеры, высокую газовую плотность, удобны в ремонте и техобслуживании.

В теплообменниках данного типа реализованы различные эффективные мероприятия по продлению срока службы, предотвращению тепловых деформаций, низкотемпературной коррозии. Как показала многолетняя практика, данные теплообменники имеют превосходные технические характеристики и длительный срок службы. Схема конструкции предварительного нагрева:

Рис.6. Воздушный теплообменник

Предварительные технические параметры подогревателей приведены в следующей таблице:

| Параметр | Значение |

| Вид | Высокопроизводительный металлический трубчатый подогреватель со вставками, на горячем конце применяются трубы из нержавеющей стали, на низкотемпературной стороне применяются трубы из стали 20G. |

| Схема движения газов | противоток |

| Площадь теплообмена | Около 40 м2 |

| Расход дымовых газов | 4000 Nm3/h |

| Расход воздуха | 2500 Нм3/ч |

| Температура предварительного нагрева воздуха | ~300 ℃ |

Сопротивление

|

|

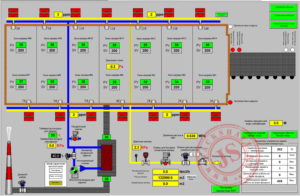

4.13. Система управления агрегатом

Печь оснащена современной автоматической системой управления технологическим процессом (АСУТП) на базе промышленного программируемого логического контроллера (ПЛК) фирмы Siemens S7-1500. По согласованию с Заказчиком система управления печью может быть интегрирована в систему управления завода.

Для выполнения требований по температурному режиму рабочая камера каждой печи разбита на тепловые зоны, где каждая зона — это отдельный контур управления. Все зоны будут работать автономно и не зависеть друг от друга.

- Система управления будет обеспечивать:

- ввод аналоговых сигналов датчиков и первичных преобразователей технологических параметров;

- ввод дискретных сигналов реле и датчиков состояния основного оборудования;

- математическая обработка значений сигналов;

- дистанционное управление;

- управление температурным режимом печей по заданному алгоритму;

- задание температурных режимов, контроль и регулирование температуры по зонам печи;

- контроль загазованности и наличие датчиков (угарный газ, метан);

- контроль и сигнализацию аварийных ситуаций (неисправность оборудования, превышение/занижение температуры по тепловым зонам, отклонение параметров и т.д);

- самотестирование (неисправность и выход из строя измерительных приборов/механизмов агрегата);

- визуализацию в реальном времени информации о ходе процесса с отображением программируемых и фактических данных, ее сбор; архивирование и распечатку режима термообработки на бумажном носителе;

- изменение значений параметров технологического процесса;

- учет расхода топлива на печь;

- диагностику АСУ;

- аварийное отключение печи с выводом информации об аварии (с указанием даты, времени и причин ее возникновения);

- протоколирование и сохранение данных процесса через интерфейс на ПК с возможностью передачи через съемные носители или локальные сети.

- внутрисистемный обмен данными;

- ведение баз данных; отображение оперативной информации о ходе технологического процесса и состояние оборудования;

- оперативное управление технологическим процессом и основным оборудованием;

- формирование текущих протоколов (рапортов) результатов протекания технологического процесса и работы основного оборудования;

- вывод на печать документов;

- организация санкционированного доступа к информации и программному обеспечению системы;

- отображение и регистрацию информации о состоянии параметров технологического процесса и состояния оборудование;

- контроль параметров, включение блокировок и подача сигнализации;

- документирование и хранение данных;

- формирование и вывод на экраны мониторов оперативных данных в виде мнемосхем, таблиц, графиков.

Рис.7. Кадр управления

Рис.8. Изображение щита управления аналогичного объекта