Электрическая туннельная рольганговая печь для отжига прутков из титановых сплавов типа JS-S-PR-O-1100

1. Основные сведения об оборудовании

1.1. Назначение и область применения

Электрическая печь сопротивления предназначена для проведения термической обработки (отжиг, нагрев) прутков из титановых сплавов, проведения термической обработки и нагрева под последующие операции прутков Заказчика.

Предлагаемое к поставке оборудование является новым, будет изготовлено после заключения договора, (не бывшим в употреблении, не восстановленным) не являться выставочным образцом.

1.2. Место установки и параметры окружающей среды

Категория размещения оборудования — 4 по ГОСТ 15150-69;

Климатическое исполнение — УХЛ по ГОСТ 15150-69;

Тип атмосферы при эксплуатации по ГОСТ 15150-69: II (промышленная).

Место установки: производственное помещение Заказчика.

Категория помещения по взрывопожарной и пожарной опасности (согласно СП 12.13130.2009) – Г.

1.3. Объем поставки оборудования

В состав оборудования входит:

- Стол загрузки – 1 шт.;

- Механизм перемещения прутков со стола загрузки на загрузочный рольганг— 1 шт.;

- Приводной загрузочный рольганг — 1 шт.;

- Электрическая печь сопротивления для проведения термической обработки (отжиг, нагрев)— 1 шт.;

- Приводной разгрузочный рольганг — 1 шт.;

- Механизм перемещения прутков с разгрузочного рольганга на стол выгрузки —1 шт.;

- Стол выгрузки – 1 шт.;

- АСУ ТП печи с двумя пультами управления – 1 компл.;

- Все необходимые для работы печи КИП и исполнительные механизмы;

- Электрическая система и кабели в пределах оборудования печи;

- Комплект ЗИП на 1 год эксплуатации.

1.4. Основные технические характеристики печи и обрабатываемого материала

| Характеристики прутков | |

| диаметр | от 10 мм до 70 мм; |

| длина | от 1000 мм до 6500 мм; |

| отклонение от прямолинейности | не более 50 мм/м; |

| состояние | после горячей деформации;

после холодной деформации; |

| состояние поверхности | без механической обработки;

механически обработанные; |

| Характеристики печи | |

| Размеры топочной камеры (внутр. длина x ширина): | 10 000 мм х 1000 мм |

| Эффективная ширина загрузки: | 800 мм |

| Наружная ширина печи | 2200 мм |

| Общая длина печного агрегата: | 24 000 мм |

| В т.ч. рольганг приводной загрузки/выгрузки: | не более 7000 мм |

| Собственно печь: | не более 10000 мм |

| Длина стола загрузки/выгрузки: | не более 7000 мм |

| Температура нагрева | от 300 до 1100 °С; |

| Шаг регулирования температуры | 1 °С; |

| Время технологической выдержки | от 30 минут до 1440 минут |

| Режимы работы оборудования | круглосуточный, в выходные и праздничные дни по потребности (определяет Заказчик). |

| Режим управления процессом термической обработки | ручной — с пульта управления;

автоматический — по установленной программе; |

| Высота оси загрузки прутков в печь | 900 мм относительно нижней точки электрической печи; |

| Время выхода на заданное значение температура от температуры окружающей среды | не более 600 минут; |

| Время нагрева металла садки до установленной температуры | не более 90 минут; |

| Точность поддержания температуры на металле садки | ±10 °С; |

| Количество управляемых зон нагрева | 10 |

| Количество контрольных/регулирующих термопар | не менее 10; |

| Управление нагревом | по заданной программе (не менее 10 ступеней с регламентированной скоростью нагрева/охлаждения, продолжительность одной ступени от 1 минуты до 24 часов); |

| Ширина рабочего пространства печи для расположения прутков | не менее 800 мм; |

| Звуковая и световая индикация/сигнализация | — нормальный режим работы (световая);

— аварийный режим (световая и звуковая); — информирование об окончании ступени программы (звуковая и световая, заблаговременная, неоднократная); |

| Характеристики рольгангов | |

| Материал роликов для внутрипечного рольганга | Ролики изготовлены из бесшовной стальной трубы 310S, концы из стали 304, на теле роликов выполнены специальные заградительные кольца из стали 310S, обеспечивающие равномерный транспорт заготовок по ширине печи. |

| Материал роликов для рольганга загрузки/ разгрузки | Углеродистая сталь |

| Межцентровое расстояние роликов | 300 мм |

| Типоразмер роликов для внутрипечного рольганга | ⌀120 мм * 18 мм |

| Типоразмер роликов для рольганга загрузки/ разгрузки | ⌀120 мм * 8 мм |

| Скорость рольгангов | от 1 до 30 м/мин, с плавным изменением |

1.5. Описание конструкции печи и основных узлов в ее составе

Электрическая печь сопротивления для проведения термической обработки (отжиг, нагрев) состоит из: корпуса (с футеровкой), загрузочного/выгрузочного шибера, рольгангов и приводной системы, загрузочного механизма, разгрузочного механизма, нагревателей, защитного ограждения, системы управления и т.д.

1.5.1. Конструкция корпуса печи

Наружный кожух печи изготовлен из стали и монтируется на бетонный фундамент. Каркас печи представляет собой модульную конструкцию из профильной стали, снаружи выполнена обшивки стальным листом толщиной 5 мм. Приводные механизмы рольганга печи установлены с наружной стороны печи. Для изготовления применяется стандартный стальной профиль и листы высокого качества, обеспечивается высокая точность установки.

На стальном каркасе также крепятся платформы и лестницы с поручнями. Все части корпуса печи, для которых необходимо проводить периодические проверки, операции или обслуживание, оборудованы площадками обслуживания и лестницами.

Корпус печи является прочным, долговечным, надежным, эргономичным. На внешнюю поверхность корпуса печи будет нанесен один слой высокотемпературной грунтовки и два слоя высокотемпературной отделочной краски в соответствии с действующими стандартами.

С каждой стороны на стенах печи имеется 3 смотровых отверстия (отверстия могут открываться и закрываться, в закрытом положении обеспечивается герметичность), отверстия используются для наблюдения за состоянием работы печи.

1.5.2. Футеровка/ теплоизоляция печи

Применяются огнеупорные волокнистые материалы толщиной 480 мм (муллитовый кирпич JM26 толщиной 230 мм + легкий теплоизоляционный кирпич толщиной 115 мм + мат из керамического волокна толщиной 135 мм).

1.5.3. Шиберы

Шиберы выполнены из профильной стали, стального листа путем сварки. Благодаря рациональному проекту обеспечивается отсутствие деформации при нагреве, высокая жесткость и прочность. Волокнистая футеровка навешивается и крепится с помощью специальных заклепок, обеспечивается ее прочное крепление при частом открытии и закрытии шиберов, продлевается срок службы всего механизма.

Подъем и опускание шиберов производится с помощью мотор-редукторов. При движении шиберов вверх и вниз используются защитные ограничительные устройства. Во время закрытия и открытия шиберов применяется специальный роликовый механизм, при подъеме шибер автоматически отодвигается от каркаса печи, тем самым предотвращается их взаимное трение, снижается сила сопротивления при поднятии. При опускании шибера, после того как он займет свое положение, механизм автоматически прижимает шибер к раме, обеспечивается плотное закрытие.

Шиберы на стороне загрузки и выгрузки материала оснащены ограничителями положения, обеспечивающие их безопасную работу.

Для того, чтобы идущее вверх от шибера тепло не влияло на работу мотор-редуктора, предусмотрены специальные меры защиты от температурного воздействия.

Конструкция шиберов и входа/ выхода печи обеспечивают защиту нагревательных элементов, термоизоляции и других элементов от механических повреждений в процессе загрузки/ выгрузки прутка.

1.5.4. Система привода рольганга

Рольганг, использующийся для транспортировки материала в печи для проведения термической обработки, состоит из трех частей, загрузочного рольганга, печного рольганга (включая зону нагрева и зону выдержки) и разгрузочного рольганга. Рольганги имеют частотное регулирование скорости вращения, обеспечивается возможность регулирования времени технологической выдержки в пределах 30-1440 мин. Для обеспечения бесступенчатого регулирования скорости, в качестве приводных ЭД применяются двигатели с частотным регулированием. На загрузочном и разгрузочном рольганге установлены сигнальные устройства, которые обеспечивают пуск рольганга только при наличии на нем материала.

На цепных приводах установлены устройства защиты, которые гарантируют, что в случае разрушения одного из роликов, остальные продолжат нормальную работу. Для того, чтобы предотвратить перекос прутков, возникновение заклиниваний и повреждения прутков и стенок печи, вдоль направления движения рольганга с двух сторон имеются заградительные кольца.

Скорость вращения роликов рольганга внутри печи имеет централизованное управление, может гибко регулироваться в заданном диапазоне, чтобы обеспечить требуемое время технологической выдержки. Кроме того, предусмотрена возможность обратного вращения и работы на высокой скорости для обеспечения быстрой обратной выгрузки материала из печи при возникновении нештатных ситуаций.

На случай аварийного отключения электроснабжения, для предотвращения деформации роликов внутри печи и повреждения прутков, привод рольганга снабжается устройствами ручного приведения в движение или аналогичными защитными устройствами.

1.5.5. Электронагреватели

Используется электрический нагрев, внутри печи расположена высококачественная электрическая нагревательная лента из сплава с высоким сопротивлением.

Материал деталей нагревателей — OCr25AL5, срок службы — не менее двух лет при нормальной эксплуатации.

Нагреватели располагаются сверху и снизу относительно заготовок. Электронагревательные элементы крепятся на керамических стержнях, керамические стержни расположены на равном друг от друга расстоянии сверху и снизу рольганга.

Нагревательные элементы разделены на 10 зон, см. таблицу ниже:

| Секция | Группа нагревателей | Положение | Мощность |

| Секция №1 | Зона №1 | Нижняя часть боковой стены | 30 кВт |

| Зона №2 | Верхняя часть боковой стены | 24 кВт | |

| Секция №2 | Зона №3 | Нижняя часть боковой стены | 30 кВт |

| Зона №4 | Верхняя часть боковой стены | 24 кВт | |

| Секция №3 | Зона №5 | Нижняя часть боковой стены | 30 кВт |

| Зона №6 | Верхняя часть боковой стены | 24 кВт | |

| Секция №4 | Зона №7 | Нижняя часть боковой стены | 30 кВт |

| Зона №8 | Верхняя часть боковой стены | 24 кВт | |

| Секция №5 | Зона №9 | Нижняя часть боковой стены | 30 кВт |

| Зона №10 | Верхняя часть боковой стены | 24 кВт | |

| Общая мощность нагревателей | 270 кВт | ||

Рис. 1. Боковая сторона печи

Электрические соединения защищены при помощи защитных кожухов, таким образом обеспечивается прочность, надежность и безопасность подключения кабелей.

Для управления 10-ю зонами используется один комплект автоматических воздушных выключателей, для анализа и подсчета затраченной электроэнергии применяется счетчик электроэнергии, сигнал о количестве израсходованной электроэнергии поступает в ПЛК для удобства регистрации и расчета удельного расхода.

Каждая группа электронагревательных элементов оснащена амперметром, вольтметром и индикаторами состояния электронагревательных элементов; группы электронагревателей также снабжены защитными блокировками и имеют защитное заземление.

1.5.6. Механизмы загрузки заготовок

Данное оборудование включает: стол загрузки, механизм перемещения прутков со стола загрузки на загрузочный рольганг, загрузочный рольганг.

Партия прутков, подготовленных для отжига, укладывается: краном, кран-балкой или другими механизмами, не входящими в комплект поставки, на стол загрузки. Механизм перемещения прутков со стола загрузки на загрузочный рольганг при помощи подъема и опускания загрузочных цепей и электродвигателя для горизонтального перемещения осуществляет перемещение прутков по горизонтали; приводимые в движение от электродвигателя ролики перемещают прутки на загрузочный рольганг. После завершения заданного горизонтального перемещения прутков, цепь для горизонтального перемещения опускается, прутки опускаются на поверхность рольганга; загрузочный рольганг с высокой скоростью доставляет прутки к печи. Когда передний конец прутков вызывает срабатывание датчика перед печью, частотный преобразователь загрузочного рольганга снижает скорость до значения, при котором загрузочный рольганг и печной рольганг синхронизируются, одновременно с этим автоматически открывается загрузочный шибер, заготовки поступают в печь. После полной загрузки прутков в печь шибер автоматически закрывается.

Для роликов рольганга применяется цепной привод, состоящий из электродвигателя, цепи, цепного колеса, самого ролика. Скорость вращения роликов регулируется с помощью электродвигателя с частотным приводом мощностью 3 кВт. Применяются чугунные блоки подшипников с двухрядными сферическими роликовыми подшипниками. Типоразмер роликов: ⌀120 мм * 8 мм. Межцентровое расстояние роликов составляет: 300 мм. На блоках подшипников предусмотрены ниппели для проведения смазки, цепи периодически смазываются персоналом с помощью машинного масла.

На загрузочном рольганге возле входного окна печи имеется ограничитель, который служит для выравнивания поступающих в печь прутков. Данное оборудование имеет функцию отслеживания материала, применяющуюся для наблюдения за движением заготовок внутри печи в режиме реального времени.

1.5.7. Механизмы разгрузки заготовок

После выгрузки прутков из печи для них используется воздушное охлаждение, при проектировании печи учитывается высокая температура прутков на выходе из печи, поэтому разгрузочное окно оборудуется вытяжным кожухом и газоходом, благодаря которым горячий воздух отводится из помещения.

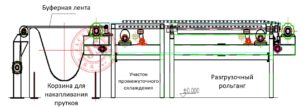

Для снижения риска повреждения прутков и ожогов персонала, разработано специальное решение, показанное на рисунке ниже:

Рис.2. Механизмы разгрузки заготовок

Разгрузочное оборудование включает: разгрузочный рольганг, механизм перемещения прутков с разгрузочного рольганга на стол выгрузки, промежуточную переходную зону, корзину для накапливания прутков.

Когда задний конец прутков вызывает срабатывание датчика, расположенного около разгрузочного окна, частотный преобразователь разгрузочного рольганга автоматически увеличивает скорость для быстрой транспортировки прутков к рабочему положению механизма перемещения прутков с разгрузочного рольганга на стол выгрузки, при этом также происходит автоматическое закрытие разгрузочного шибера печи. Механизм перемещения прутков с разгрузочного рольганга на стол выгрузки поднимает прутки на установленную высоту над поверхностью рольганга, после чего включается двигатель для горизонтального перемещения, затем прутки транспортируются внутрь корзины для накапливания. Механизм перемещения прутков с разгрузочного рольганга на стол выгрузки опускается и переходит в режим ожидания следующей партии прутков. Привод разгрузочного рольганга выполнен аналогично приводу загрузочного рольганга.

Перед корзиной для накапливания прутков имеется переходная зона шириной 2 м, которая используется для охлаждения прутков, таким образом температура поверхности прутков перед сбором не превышает 150 ℃.

Рис. 3. Схема расположения оборудования/движения прутков

1.5.8. Электропотребители

Для печи используется электропитание двух классов напряжения: 380 В и 220 В, частота 50 Гц

Перечень основных электропотребителей приведен ниже:

| № п/п | Наименование | Ед. изм. | Кол-во | Мощность, кВт | Общая мощность, кВт |

| 1 | Электронагрев | компл. | 10 | 270 | |

| 2 | ЭД загрузочного рольганга | компл. | 1 | 3 | 3 |

| 3 | ЭД печного рольганга | шт. | 1 | 4 | 4 |

| 4 | ЭД разгрузочного рольганга | шт. | 1 | 3 | 3 |

| 5 | ЭД механизма перемещения прутков со стола загрузки на загрузочный рольганг | шт. | 2 | 3 | 6 |

| 6 | ЭД механизма перемещения прутков с разгрузочного рольганга на стол выгрузки | шт. | 2 | 3 | 6 |

| 7 | Мотор-редуктор шибера печи | шт. | 3 | 1,5 | 4,5 |

| 10 | Внутришкафное освещение и КИП | компл. | 1 | 3 | 3 |

| Итого | 299,5 |

2. Система управления агрегатом

Печь будет оснащена современной автоматической системой управления технологическим процессом (АСУТП) на базе промышленного программируемого логического контроллера (ПЛК) фирмы Siemens. По согласованию с Заказчиком система управления печами может быть интегрирована в систему управления завода.

Электрическая система управления данной печи состоит из системы управления температурой, системы управления движением и системы управления устройства верхнего уровня. Система управления температурой является одной из основных частей всей системы управления, она контролирует работу оборудования и защитные блокировки. Полностью просчитывает технологию термообработки, динамически отслеживает данные, реализует сохранение данных в реальном времени.

Для выполнения требований по температурному режиму рабочие камеры каждой печи разбиты на тепловые зоны, где каждая зона — это отдельный контур управления. Все зоны будут работать автономно и не зависеть друг от друга.

Аппаратно-технологическая схема будет построена на отдельных регуляторах температуры для каждой зоны печи. Приборы будут объединены в сеть и подключены к ПЛК. Высокая точность приборов позволяет снизить перепад температур между зонами до минимума и обеспечить равномерное распределение температуры в рабочей камере печей, нагрев будет регулироваться в соответствии с PID-законом.

Система управления будет обеспечивать:

- управление режимами термообработки печи, транспортной механизации перемещения прутка, системами безопасности в автоматическом режиме с пульта управления АРМ.

- возможность управления всеми системами, оборудованием в полуавтоматическом режиме с пульта управления АРМ.

- автоматическое открытие/закрытие загрузочного/выгрузочного шибера печи и загрузка/ выдача прутков в/из печи.

- возможность задания режима термообработки оператором/технологом с АРМ.

- управление работой системы транспорта прутков (скорость подачи/ выдержки в печи/ выгрузки на следующий передел) в автоматическом режиме, автоматическое перестраивание в зависимости от выбранной диаграммы разогрева и диаметра прутка.

- визуализацию в реальном времени с помощью мнемосхем состояния перемещения/нагрева прутков, органов управления оборудования печи.

- сигнализация (звуковая и световая) аварийных ситуаций, предельных величин параметров технологического процесса.

- технологический контроль и регистрация основных параметров работы печи.

- контроль количества обработанной продукции.

- контроль наработки комплекса оборудования в целом с оповещением о необходимости проведения очередного ТО, в моточасах.

- сигнализация о выходе оборудования на установленные режимы и готовности к проведению работы.

- отображение информации о состоянии исполнительных механизмов в реальном масштабе времени.

- проведение технической диагностики работоспособности как печи в целом, так и отдельных узлов.

- самотестирование (неисправность и выход из строя измерительных приборов/механизмов агрегата).

- сбор данных работы печи, архивирование и распечатку режима термообработки на бумажном носителе, всех параметров работы печи с привязкой ко времени.

- хранение, передача данных по работе печи на верхний уровень предприятия.

- запись аварийных сообщений.

- ведение баз данных; отображение оперативной информации о ходе технологического процесса и состояние оборудования.

- оперативное управление технологическим процессом и основным оборудованием.

- формирование текущих протоколов (рапортов) результатов протекания технологического процесса и работы основного оборудования.

- организация санкционированного доступа к информации и программному обеспечению системы.

- подключение системы управления и мониторинга печи к верхнему уровню АСУТП производства.

Управление печным агрегатом будет происходить с двух пультов управления, оснащенными современными цветными дисплеями. Интерфейсы управления и все основные данные в системе управления будут на русском языке. На пультах управления будет использовано лицензированное ПО. Контроль над режимом работы и управление будет осуществляться одним оператором.

Предусмотрены следующие режимы управления оборудованием:

- ручное управление при настройке оборудования с пульта управления;

- автоматическое управление по заданному циклу работы с пульта управления.

- ручное управление по заданному циклу (в случае поломки или выхода из строя основного пульта управления, монитора).

Шкаф управления и шкаф питания выполняются отдельными. Все электрические шкафы соответствуют стандарту GGD; шкафы управления снабжены системой воздушного охлаждения, которая обеспечивает качественную вентиляцию и отвод тепла.