1. Наименование оборудования

Централизованная плавильная печь JS-BE-1000 для плавки алюминиевых сплавов.

2. Назначение и область применения

Печь предназначена для плавления алюминиевых слитков, сплавов, а также вторичного алюминия для переплавки. В ней также имеется автоматическая загрузка, автоматическое управление с сенсорного экрана и установка утилизации тепла отходящих газов. Для поддержания горения в печи используется предварительно подогретый за счёт отходящего тепла дымовых газов воздух.

3. Основные технические характеристики

- Модель: Централизованная плавильная печь JS-BE-1000

- Объем печи: 2800 кг (фактическая полезный объем)

- Производительность по плавке: 1000 кг/ч расплавленного алюминия (при непрерывной работе в номинальных рабочих условиях)

- Температура расплава: нормальная температура расплава для таких печей составляет не более 740°C. При необходимости работы с температурой расплава 800°C, для крепления обмуровки будут использованы более жаропрочные металлические элементы, поэтому печь вполне сможет обеспечить температуру расплава до 800 °С.

- Точность контроля температуры расплавленного алюминия: ± 5 ℃

- Используемое топливо: природный газ (NG)

- Фактическая теплотворная способность не менее 7500-8400 ккал/нм3

- Давление подачи 50-80 кПа

- Давление газа внутри печи 5-10 кПа (в печи встроен редукционный клапан).

- Номинальные рабочие условия (должны быть соблюдены следующие условия):

- Под плавкой вторичного алюминия подразумевает плавку не окисленного и малоокисленного алюминия (т.е. окисленный алюминий можно также расплавить, но эффективность очень низкая, следует избегать тонкого материала, например, стружки.)

- Производительность печи 1000 кг/ч указана при полной загрузке, а именно 1000 кг/ч расплава, при условии его непрерывной разгрузки.

- Температура расплава: базовая температура расплава 670℃

- Печь должна находиться в состоянии непрерывной работы днём и ночью.

- За расчётное значение взят средний расход на горение за 3 часа непрерывного расплава.

- Фактическая теплотворная способность топлива не менее 7500-8400 ккал/нм3

- Плавильная печь и вспомогательное оборудование работают нормально.

- Обмуровка. Для изготовления обмуровки используется огнеупорный кирпич марки NG125-0.8.

- Максимальная рабочая температура: 1250°С.

- Плотность: 0,8 г/см3

- Прочность на раздавливание в холодном состоянии: ≥3 МПа

- Постоянная деформация при нагревании: не более 2%

- Коэффициент теплопроводности при температуре 350℃±25℃: 0,35 Вт/(м·°К)

- Температура поверхности печи:

| Температура в печи: | Внешняя температура стенки | Внешняя температура свода |

| 700℃ | 80℃ | 60℃ |

| 900℃ | 90℃ | 80℃ |

| 1100℃ | 105℃ | 95℃ |

- Электропитание: 3-х фазный переменный ток, 380В

4. Конструкция печи

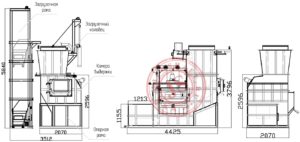

Рис.1.Схема печи

1. Металлические узлы: Кожух рамы печи выполнен из стального листа (марка стали Q235) толщиной 8-14 мм, станина — сварена из швеллеров #12.

2. Огнеупорный материал внутри каждой дверцы шлакоудаления и инспекционной очистки отлит из высокопрочного жаростойкого бетона.

3. Конструкция дверцы шлакоудаления — ручная распашная дверь.

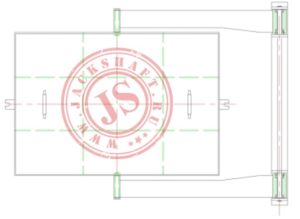

Рис.2. Конструкция дверцы шлакоудаления

4. Устройство защиты дверцы шлакоудаления: предотвращает трение устройства удаления шлака о огнеупорный материал на дверце печи, защищает герметичность и обеспечивает длительный срок службы дверцы.

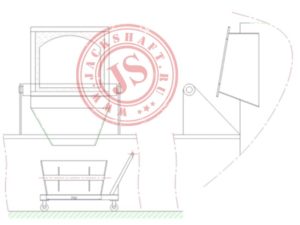

Рис.3. Устройство защиты дверцы шлакоудаления

5. Конструкция дверцы для чистки — ручная распашная дверь.

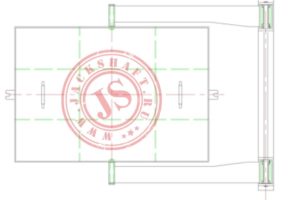

Рис.4. Дверца для чистки

4.1. Горелки

В данной печи применяются горелки ASO120, которые широко применяются при сжигании различных видов газового топлива.

Рис.5. Внешний вид горелки ASO120

4.1.1. Особенности

- Горелки ASO120 – высокоскоростные горелки с принудительным воздухоснабжением.

- Совместимы с разными видами топлива: сжиженный газ, природный газ, бытовой газ, коксовый газ, смешанный газ и низкокалорийный газ;

- Раздельная подача воздуха и газа, исключается риск обратного распространения пламени;

- Соответствует большинству требований к нагреву открытым пламенем.

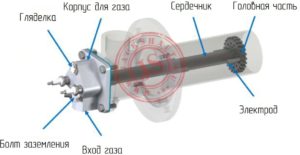

4.1.2. Конструкция горелок

Система горючего газа

Система газа состоит из внешнего корпуса и сердечника. Сердечник состоит из газовой трубки и головной части горелки, на корпусе установлен штуцер для измерения давления, смотровое отверстие, болт для подключения заземления и другие элементы. Головная часть горелки используется для смешивания газа с воздухом, розжига и стабилизации пламени.

Используются двухэлектродный розжиг с контролем пламени.

Рис.6. Схема системы горючего газа горелки

Воздушный корпус

Воздушный корпус служит для направления и разделения потока воздуха. К воздушному корпусу крепятся элементы системы горючего газа и пламенная труба. Также на воздушном корпусе предусмотрен монтажный фланец для крепления на стенке печи.

Пламенная труба

Головная части горелки устанавливается внутри пламенной трубы, которая в свою очередь устанавливается в горелочном блоке. Пламенная труба обеспечивает смешивание воздуха с газом и формирование факела.

Рис. 7. Горелка в сборе

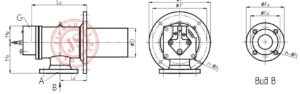

Установочные размеры горелок приведены на следующем рисунке и таблице

Рис.8. Установочные размеры горелок

| Мощность, кВт | A | G | D*/mm | Ha/mm | Hg/mm | La/mm | Lg/mm |

| 320 | DN65 | RpV/2 | 127 | 135 | 72 | 119 | 253 |

| F/mm | F’ /mm | h/mm | n/mm | Fa/mm | Fa’ /mm | ha/mm | na |

| 270 | 240 | 14 | 4 | 185 | 145 | 18 | 4 |

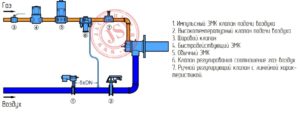

Ниже приведен возможный вариант схемы подключения горелки

Рис.9. Пример схемы подключения горелок

Направление патрубка подвода газа горелки может быть изменено с шагом 90°, что обеспечивает удобство монтажа горелки.

Рис.10. Направление патрубка подвода газа горелки

Горелки комплектуются диафрагмами измерения расхода воздуха и газа. Для обеспечения точности измерения, необходимо, чтобы перед горелками на участке 5*диаметр трубы не было никаких элементов;

Давление воздуха перед горелками ≥ 5 кПа.

Рис. 11. Примеры установки горелок на нагревательных печах

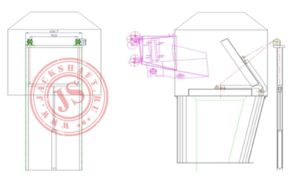

4.2. Узел загрузки.

Каркас крышки узла загрузки изготовлен из жаропрочной стали, внутренняя его часть состоит из легких теплоизоляционных материалов и жаропрочного литого бетона. Открытие и закрытие верхней крышки осуществляется с помощью пневмоцилиндра.

Устройство загрузки, горелка и крышка печи объединены между собой. Имеется блокировочное устройство, блокирующее подъем тележки с материалом при сигнале о уровне материала или при закрытой крышке. Тележка с материалом продолжает подниматься если сигнал уровня материала отменяется пли при полностью открытой крышке печи.

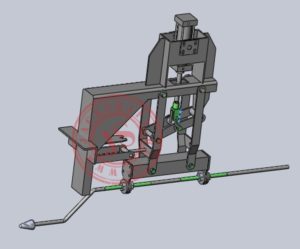

Рис.12. Узел загрузки

4.3. Узел слива расплава

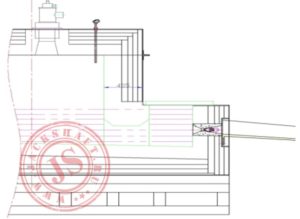

Рис.13. Узел слива расплава

Коническая пробка для слива расплава имеет пневматический привод с рычажным механизмом. При вытягивании пневмоцилиндра, пробка для слива расплава плотно прижимается к сливному отверстию печи и обеспечивает надежное закрытие последнего. При втягивании штока пневмоцилиндра, рычажный механизм выводит коническую пробку из отверстия, происходит выпуск расплава. Данная конструкция хорошо зарекомендовала себя, как простая в обслуживании и надежная в работе.

4.4. Пневматическое устройство; комплект пневматического привода для открывания и закрывания верхней крышки печи.

4.5. Камеры печи

Печь делится на камеру нагрева, камеру выдержки и камеру получения расплава.

1. Между камерой сохранения тепла (выдержки) и камерой расплава предусмотрена перегородка из огнеупорных материалов, через сквозные отверстия в нижней части ее перетекает расплавленный алюминий.

Рис.14. Камеры печи

2. Огнеупорная защита плавильной камеры: теплоизоляционная плита из высококачественного волокна + нано-теплоизоляционная плита немецкой компании Promat + теплоизоляционный алюмосиликатный кирпич + импортная футеровочная смесь;

3. Огнеупорная защита камеры выдержки: теплоизоляционная плита из высококачественного волокна + нано-теплоизоляционная плита немецкой компании Promat + теплоизоляционный алюмосиликатный кирпич + импортная футеровочная смесь;

4. Огнеупорная защита камеры получения расплава: теплоизоляционная плита из высококачественного волокна + нано-теплоизоляционная плита немецкой компании Promat + теплоизоляционный алюмосиликатный кирпич + импортная футеровочная смесь;

5. Огнеупорная защита днища печи: теплоизоляционная плита из высококачественного волокна + нано-теплоизоляционная плита немецкой компании Promat + теплоизоляционный алюмосиликатный кирпич + импортная футеровочная смесь;

6. Чтобы предотвратить падение термостойкой бетонной футеровки, применяются закладные крепления из нержавеющей стали.

7. Чтобы предотвратить образование и скопление окиси в печи, а также продлить срок службы огнеупорных материалов, необходимо обязательно каждые 4 месяца останавливать печь и проводить ее очистку. (эти работы выполняются силами пользователя, поставщик может оказать бесплатную дистанционную техническую поддержку)

5. Эксплуатация и управление

- Регулировка температуры алюминиевого расплава: установлен комплект термопар в камере разлива для контроля измерения температуры; на основании показателей температуры и настроек пользователя, автоматически регулируется подача топлива на горелки.

- Аварийный сигнал о ненормальной температуре алюминиевого расплава: срабатывает во избежание аномального повышения или понижения температуры алюминиевого расплава из-за неисправности или сбоев работы термопар. На регуляторе температуры предусмотрен аварийный сигнал верхнего и нижнего пределов, при возникновении неисправности на панели управления будет мигать желтый сигнал.

- Регулятор температуры и термопара: регулятор температуры оснащен цифровым дисплеем (пропорциональная система), применятся защитная трубка термопары Ф50х L500 мм.

6. Система контроля безопасности

- При пониженном или повышенном давление подачи, срабатывает реле защиты, и система горения автоматически останавливается.

- При повышении уровня алюминиевого расплава до верхнего предела, плавильная горелка автоматически останавливается, после достижения минимальной температуры автоматически зажигается снова.

- При повышении температуры алюминиевого расплава до верхнего предела, горелка поддержания температуры автоматически останавливается, после достижения минимальной температуры автоматически зажигается снова.

- При аномальном повышении температуры отходящих газов, плавильная горелка автоматически останавливается, после достижения минимальной температуры автоматически зажигается снова.

- В случае отключения электричества — главный газовый запорный вентиль автоматически закрывается.

7. Основные компоненты системы управления горением

| № | Наименование | Модель | Кол-во | Изготовитель |

| 01 | Газовая горелка для плавки | ASO120 | 1 к-т | Китай |

| 02 | Газовая горелка поддержания температуры | ASO120 | 1 к-т | Китай |

| 03 | Контроллер ПИК | FX2N-64MR | 1 к-т | Mitsubishi или Сименс |

| 04 | Контроллер горения | LFE258 | 2 шт. | Италия |

| 05 | Вентилятор подачи воздуха горения | 2JWT-4.5A | 1 к-т | Тайвань |

| 06 | Реле защиты программы зажигания | IES258-5/IWK | 2 шт. | Италия |

| 07 | Трансформатор зажигания | TRE820P | 2 шт. | Италия |

| 08 | Пропорциональный клапан | DN25 | 2 шт. | Италия |

| 09 | Прибор регулировки температуры алюминиевого расплава | Серия GC-3A | 1 шт. | Китай |

| 10 | Прибор регулировки температуры плавильной камеры | Серия GC-3A | 1 шт. | Китай |

| 11 | Прибор регулировки температуры камеры выдержки | Серия GC-3A | 1 шт. | Китай |

| 12 | Термопара для измерения температуры расплава | ф16х400х500, с защитной трубкой <р50х500 | 1 к-т | Тайвань |

| 13 | Термопара для измерения температуры атмосферы | ср16х400 | 2 шт. | Тайвань |

| 14 | Главный газовый электромагнитный клапан | DN50 (AC220V) | 1 шт. | Италия |

| 15 | Газовый электромагнитный клапан для горелок плавления и поддержания температуры | DN25 (AC220V) | 2 шт. | Италия |

| 16 | Предохранитель от перепадов высокого и низкого давления газа | 150U-3, 50U-3 | 2 шт. | Италия |

| 17 | Устройство определения уровня жидкого расплава в камере выдержки | 61F-GPN | 2 к-та | Япония |

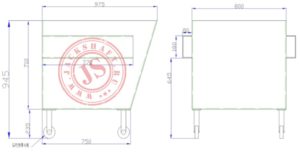

8. Устройство подачи алюминиевых чушек JS-BE-1000 кг/ч

- Это устройство предназначено для быстрой и непрерывной подачи алюминиевых чушек и вторичного лома, спроектировано с обеспечением целостности пода печи, и имеет следующие характеристики и особенности конструкции:

- Модель: S-500 (способ подачи корма автомобиля вверх и вниз)

- Количество: 1 комплект

- Производительность: не более 1000 кг/ч

- Грузоподъёмность: до 300 кг/партия

- Соотношение алюминиевых чушек и лома 1: 1.

- Подъёмный механизм: цепной привод

- Редуктор

- Модель: S120

- Передаточное отношение: 1/60

- Технические характеристики двигателя: 3kW.4P.380V.50Hz

- Скорость подъёма: 4 м/мин

- Количество хопперов: 2 шт/комплект печи.

Рис. 15. Хопперы

9. Примеры работающего оборудования

9.1. Централизованная печь плавки и выдержки JS-BF200 /JS-BF300

9.2. Вертикальная плавильная печь JS-BE1500